В последнее время в индивидуальном малоэтажном строительстве большой популярностью стали пользоваться разного рода строительные стеновые блоки. Давайте попробуем разобраться - какие существуют типы блоков, а также определим, есть ли у них достоинства и недостатки в сравнении друг с другом.

Люди часто спрашивают, чем отличаются блоки с такими похожими названиями, как пенобетон, газобетон и газосиликат? Сделать какой-то объективный вывод основываясь только на заверениях производителей, практически невозможно.

Так уж повелось на рынке, что каждый производитель норовит предложить застройщику свой «самый лучший, современный, самый морозостойкий и огнеупорный, самый энергосберегающий и чуть ли не энерговыделяющий» материал, подкрепляя каждое свое утверждение техническими характеристиками и экономическими расчетами. При этом продукция конкурентов не то чтобы плоха - ее вообще нельзя допускать на рынок, а их торговый павильон лучше обойти стороной.

А так ли это на самом деле? Ведь если разобраться - все строительные материалы, прежде чем иметь возможность быть реализованными в России, проходят очень серьезные проверки всех показателей, заявленных производителем. И уж если материал допущен на рынок, то можно быть уверенным в том, что при соблюдении правил строительства переживать за то, как там ваши стены себя чувствуют, не нужно.

Попробуем разобраться в многообразии предложений. Из стеновых блоков нам сегодня доступны блоки из керамзитобетона, пенобетона, газобетона, полистиролбетона, газосиликата и арболита

ЯЧЕИСТЫЙ БЕТОН

ЯЧЕИСТЫЙ БЕТОН

Ячеистый бетон находится на пике популярности среди строительных материалов. Об этом свидетельствуют и объемы продаж этого материала, и количество предложений на рынке.

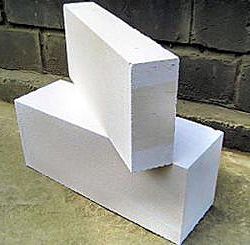

Ячеистый бетон, к которому мы относим газосиликатные, газобетонные и пенобетонные блоки, - это искусственный камнееидный пористый строительный материал с равномерно распределенными воздушными ячейками (порами, занимающими от 20 до 90% объема бетона), получаемый в результате затвердевания смеси из вяжущего, кремнеземистого компонента, порообразоеателя и воды Полученную смесь формуют и нарезают на готовые блоки. Благодаря высокому содержанию в своей структуре воздушных ячеек этот материал обладает хорошими теплозащитными свойствами, легок, имеет высокую прочность на сжатие, обладает отличным показателем паропроницаемость благодаря чему хорошо аккумулирует тепло. В силу своей структуры он легок в обработке (режегея, сверлится, пилится итд), а размеры и вес блоков позволяют возводить постройки в рекордные сроки и с завидным качеством.

В практике используются две основные технологии производства ячеистого бетона: газобетон автоклавного твердения и неавтоклавный пенобетон.

В технологии производства неавтоклавного пенобетона для поризации бетонной смеси на основе портландцемента используют пенообразователь. Твердение пенобетона производится в среде насыщенного водяного пара при атмосферном давлении или в естественных условиях.

После перемешивания компонентов смесь готова для формирования из нее разлитых строительных изделий: стеновых блоков, перегородок, перемычек, плит перекрытия и т.д.

Нужно быть уверенным, что блоки произведены с соблюдением всех технических норм, а также, что они пролежали нужный срок и затвердели как следует.

Газобетон автоклавного твердения получают из смеси вяжущего (известь, цемент), песка, газообраэователя (алюминиевая пудра) и воды. Твердение бетона происходит в среде насыщенного пара при давлении 8-14 атм (в автоклаве). Автоклавная обработка не только ускоряет процесс твердения смеси, но и способствует образованию внутри блока нового минерала, за счет которого повышается прочность блока, а также в несколько раз уменьшается усадка.

Технологии изготовления автоклавного газобетона и га зосиликата очень похожи, разница лишь в том, что для гаэо-силиката в качестве основного наполнителя используют смесь извести (24%) с молотым кварцевым песком (околоб2%), а для газобетона - цемент (50-60%).

Автоклавная обработка не только ускоряет процесс твердения смеси, но способствует образованию внутри блока нового минерала, за счет которого повышается прочность блока, а также в несколько раз уменьшается усадка.

Неавтоклавный метод предполагает использование недорогого оборудования и простоту обслуживания, что позволяет получить продукцию по относительно низкой цене, но процесс твердения блока занимает больше времени, чем при использовании автоклавного метода Эти же условия приводят к возможности «гаражного» производства блоков, без соблюдения технических норм.

В целом же, правильно изготовленные блоки представляют собой неплохой материал для малоэтажного строительства.

КЕРАМЗИТО-БЕТОННЫЕ БЛОКИ

КЕРАМЗИТО-БЕТОННЫЕ БЛОКИ

Керамзитобетонные блоки производятся на основе цемента, песка и керамзита (фракция 0-5). Использование в качестве заполнителя керамзита позволяет производить керамзитобетонные блоки относительно малой плотности (800-900 кг-м3). Физико-механические и теплоизоляционные характеристики керамзитобетонных блоков во многом зависят от того, в каком соотношении использовался песок, керамзит и цемент при их изготовлении. Высокими теплозащитными свойствами при низкой массе обладают изделия с повышенным содержанием керамзита, но приэтом их марка не превышает М50. Коэффициент теплопроводности керамзито-бетона плотностью 900 кг • м3 немногим меньше, чем у пустотного кирпича. Вместе с тем из-за содержания керамзита этот материал имеет крупнопористую структуру, поэтому обрабатывается (пилится, штробируется) хуже, чем ячеистый бетон.

Стеновые керамзитобетонные блоки применяются при возведении межкомнатных перегородок и наружных стен. Также они используются для заполнения каркаса при монолитном домостроении.

Если сравнивать керамзитобетонные блоки с силикатным или керамическим кирпичом, то можно выделить ряд преимуществ. Вес керамзитобетонных блоков примерно в 2,5 раза меньше, чем вес кирпича, что очень существенно снижает нагрузку на фундамент.

Также сокращается количество кладочного раствора при возведении перегородок стен из керамзитобетонных блоков, что вседа приводит к хорошей экономии. Естественно, сокращаются и сроки строительства, так как на один керамзитобетонный блок приходится до семи кирпичей, в зависимости от вида блока.

Экологичность керамзитобетонных блоков стоит на одном уровне с керамическим кирпичом, потому что при производстве керамзитобетонных блоков применяются натуральные и экологически чистые природные материалы. Но и имеются незначительные минусы при их использовании, а именно: керамзитобетонные блоки по сравнению с кирпичом и тяжелым бетоном обладают хрупкостью и высокой пористостью, что существенно снижает их такие физико-механические характеристики, как прочность, плотность и морозостойкость.

Но все-таки, несмотря на эти недостатки, использование керамзитобетонных блоков для малоэтажных зданий не требует дополнительных конструкторских решений. При этом по сравнение) с применением обычного ю^ятича себестоимость общестроительных работ ниже 30-40%.

ПОЛИСТИРОЛ-БЕТОННЫЕ СТЕНОВЫЕ БЛОКИ

ПОЛИСТИРОЛ-БЕТОННЫЕ СТЕНОВЫЕ БЛОКИ

Полистиролбетон является разновидностью легких бетонов. В состав этого композициотого материала входят портландцемент, пористый заполнитель - гранулы вспененного полистирола и воздухововлекающие добавки. Сочетание полистирольных гранул, являющихся теплоизолирующим материалом, и бетона в одном продукте обеспечивает оптимальную комбинацию несущих свойств, звукоизоляции, термоизоляции и огнезащиты.

При равных марках полистиролбетонные стеновые блоки на 20% прочнее пенобетонных. В отличие от пенобетонных блоков полистиролбетонные стеновые блоки хорошо работают на растяжете, также они очень легко подвергаются пилению и без труда гвоздятся, то есть приобретают любую геометрическую форму.

Отношение влаги при различных условиях эксплуатации в полистиролбетонных стеновых блоках ниже примерно в 5 раз, чем в пенобетоне.

Полистиролбетонные стеновые блоки морозоустойчивы, обеспечивают хорошую тепло-, звукоизоляцию и обладают высокой прочностью, не дают усадку.

Полистиролбетон с успехом используется в коттеджном строительстве, а также при надстройке здатй, для монолитной теплоизоляции стен, полов, чердаков, кровель, утепления фасадов, заделки стыков наружных панелей и даже для создания малых архитектурных форм.

В зависимости от воспринимаемых вертикальных нагрузок стены из полистиролбетона могут быть: несущими (до 3 этажей включительно) из блоков по плотности не ниже D400, самонесущими (в зданиях любой этажности) из блоков по плотности не ниже D300

На стены из полистиролбетона следует наносить наружный защитно-декоративный и внутренний отделочный слои. Защитно-декоративный слой должен быть толщиной не менее 15 мм, внутренний отделочный-не менее 20 мм.

Стеновая кладка полистиролбетонных блоков может вестись как на специальных клеях, так и на растворах.

При кладке блоков на специальных полистиролбетонных растворах толщина швов не должна превышать 12 мм. Раствор готовится на строительной площадке из вспененного полистирола, цемента, воды и добавки.

ОПИЛКОБЕТОН (АРБОЛИТ)

ОПИЛКОБЕТОН (АРБОЛИТ)

Опилкобетон (арболит) - материал на основе чистых, безопасных, природных компонентов: цемента, песка, древесных опилок. Благодарю высокому содержанию органического наполнителя (опилки) опилкобетонные блоки имеют отличные показатели звукопоглощения и паропроницаем ости. По многим показателям опилкобетонные стеновые блоки соответствуют древесине. Уникальные санитарно-гигиенические характеристики материала обеспечивают отличный микроклимат в домах, построенных из опилкобетонных блоков.

Опилкобетон, приготовленный по определенной технологии, материал либо слабогорючий, либо полностью не поддерживает горение. Относительно высокая огнестойкость олилко-бетона обусловлена тем, что органический заполнитель надежно закрыт цементно-песчаной стенкой. При нагреве материала наблюдается самозатухание органических включений. Опилкобетонный блок (содержание опилок около 50%) имеет предел огнестойкости более 2,5 часов, при температуре 1100-1200'С. Несущая способность блоков не изменяется даже спустя три часа воздействия высоких температур.

По своим теплотехническим показателям опилкобетон полностью соответствует требованиям теплосопротивления ограждающих конструкций зданий

Опилки и стружка в блоке играют роль армировки, отсюда повышенная прочность ка изгиб и растяжение. Предел прочности на сжатие опилкобетонного блока - важный показатель при расчете нагрузок для выбора типа перекрытий либо этажности строения. Для возведения жилых, в том числе многоэтажных зданий, рекомендуется применение опилкобетонных блоков прочностью не менее 50 кг/см2.

Опилкобетон хорошо пилится, сверлится, гвоздится.

Цементные составляющие опилкобетонного блока - прекрасная основа для нанесения всех видов защитнодекоративных покрытий. Применение клеевых растворов при монтаже облицовочных материалов обеспечивает надежное сцепление с несущим опилкобетонным блоком.

ЧТО ЛУЧШЕ?

Производители в своей войне за рынки сбыта порой переступают через порог порядочности и начинают выдумывать невесть что про продукцию конкурентов.

Например, много слов уже сказано о вреде извести, входящей в состав газосиликата. При этом никто не задумывается о том, что она никак не может быть вредной для здоровья, так как после термической обработки в автоклаве находится в связанном состоянии в виде силикатов кальция. То же касается и «столь вредных продуктов распада алюминиевой пудры»: в процессе химической реакции, которая длится несколько часов, при взаимодействии порошка алюминия со щелочью происходит выделение обычного атмосферного газа под названием водород, который, как известно, совершенно безвреден.

О циклах морозостойкости тоже надо говорить, зная что испытания материла по этому параметру проводятся обычно в идеальных условиях. Например, у газосиликатного блока этот параметр равен 25, а это означает, что блок наполняли водой, насколько это можно, потом замораживали, размораживали, и так 25 раз. Таким образом, чтобы ваш дом начал разрушаться из-за слабой морозостойкости, вы должны поздней осенью выйти во двор, взять шланг и поливать дом водой до степени полного насыщения, потом должен резко ударить мороз. Затем -оттепель, вы снова выходите во двор, поливаете... и так 25 раз. Вот тогда ваш дом из газобетона, который вы решительно отказываетесь оштукатурить, возможно, начнет разрушаться Часто можно услышать про закрытую пористую структуру пенобетона и открытую у газосиликата и связанную с этим повышенную гигроскопичность. То, что пеноблог плавает, а газосиликатный тонет, это вообще не критерий оценки, кирпич тоже не плавает, а дома из него стоят столетиями. Важно помнить о том, что сравнивать продукты надо в «готовом» виде, а не в состоянии «полуфабриката». Если дом строится из дерева, то его обрабатывают огнебио-защитой, если дом из газобетона - его штукатурят или закрывают сайдингом, кирпичом и т.п., если дом из кирпича, то внешняя стена кладется из специального лицевого кирпича. Если не защищать фасад строения от внешних осадков, то со временем процесс разрушения затронет любую стену, будь она из кирпича, дерева, газобетона или пенобетона.

Вот в готовом виде и надо сравнивать стеновые материалы. Но тогда выходит, чтостроить можно из любых материалов, просто делать это нужно с умом! Можно сказать абсолютно уверенно: если бы самый теплый, прочный, экологичный и экономичный материал существовал и все бы из него только и строили, то все равно и у него нашлись бы противники. Так что придется вам самим напрячься и выбрать то, что вам по душе.

Похожие статьи:

Строительство → Выбор материала для строительство дома

Строительство → КАМЕНЬ В ОТДЕЛКЕ ЗДАНИЙ

Строительство → Дома из камня и воздуха

Ландшафтный дизайн → Камни для альпинария

Строительство → Дом из газобетона своими руками

Строим сами → Стена из ячеистого бетона

Новости → Стеклоблоки - полусвет и полуобъем